MIG వెల్డింగ్ అప్లికేషన్లలో, మృదువైన వైర్ ఫీడింగ్ పాత్ను కలిగి ఉండటం చాలా కీలకం. వెల్డింగ్ వైర్ తప్పనిసరిగా పవర్ పిన్, లైనర్ మరియు గన్ ద్వారా ఫీడర్లోని స్పూల్ నుండి సులభంగా ఫీడ్ చేయగలగాలి మరియు ఆర్క్ను స్థాపించడానికి కాంటాక్ట్ టిప్ వరకు ఉండాలి. ఇది వెల్డింగ్ ఆపరేటర్ని స్థిరమైన ఉత్పాదకత స్థాయిలను నిర్వహించడానికి మరియు మంచి వెల్డ్ నాణ్యతను సాధించడానికి అనుమతిస్తుంది, అదే సమయంలో ట్రబుల్షూటింగ్ మరియు సంభావ్య రీవర్క్ కోసం ఖర్చుతో కూడిన పనికిరాని సమయాన్ని కూడా తగ్గిస్తుంది.

అయినప్పటికీ, వైర్ ఫీడింగ్కు అంతరాయం కలిగించే అనేక సమస్యలు ఉన్నాయి. ఇవి అస్థిరమైన ఆర్క్, బర్న్బ్యాక్లు (కాంటాక్ట్ టిప్లో లేదా దానిలో వెల్డ్ ఏర్పడటం) మరియు బర్డ్నెస్టింగ్ (డ్రైవ్ రోల్స్లో వైర్ చిక్కుకోవడం) వంటి అనేక సమస్యలను కలిగిస్తాయి. MIG వెల్డింగ్ ప్రక్రియ గురించి అంతగా పరిచయం లేని కొత్త వెల్డింగ్ ఆపరేటర్లకు, ఈ సమస్యలు ముఖ్యంగా విసుగును కలిగిస్తాయి. అదృష్టవశాత్తూ, సమస్యలను సులభంగా నిరోధించడానికి మరియు నమ్మకమైన వైర్ ఫీడింగ్ మార్గాన్ని రూపొందించడానికి దశలు ఉన్నాయి.

వెల్డింగ్ లైనర్ పొడవు మొత్తం మార్గం ద్వారా వైర్ ఎంత బాగా ఫీడ్ అవుతుందనే దానిపై పెద్ద ప్రభావం చూపుతుంది. చాలా పొడవుగా ఉన్న లైనర్ కింకింగ్ మరియు పేలవమైన వైర్ ఫీడింగ్కు దారి తీస్తుంది, అయితే చాలా చిన్నగా ఉన్న లైనర్ వైర్ గుండా వెళుతున్నప్పుడు దానికి తగిన మద్దతును అందించదు. ఇది చివరికి కాంటాక్ట్ టిప్లో మైక్రో-ఆర్సింగ్కు దారి తీస్తుంది, ఇది బర్న్బ్యాక్లు లేదా అకాల వినియోగించదగిన వైఫల్యానికి కారణమవుతుంది. ఇది అస్థిరమైన ఆర్క్ మరియు పక్షుల గూడుకి కూడా కారణం కావచ్చు.

లైనర్ను సరిగ్గా కత్తిరించండి మరియు సరైన సిస్టమ్ను ఉపయోగించండి

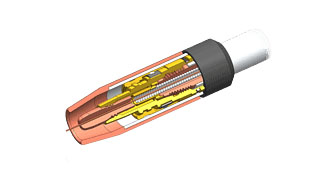

దురదృష్టవశాత్తు, వెల్డింగ్ లైనర్ ట్రిమ్మింగ్ సమస్యలు సాధారణం, ముఖ్యంగా తక్కువ అనుభవం ఉన్న వెల్డింగ్ ఆపరేటర్లలో. వెల్డింగ్ గన్ లైనర్ను సరిగ్గా కత్తిరించడం గురించి అంచనా వేయడానికి - మరియు దోషరహిత వైర్-ఫీడింగ్ మార్గాన్ని సాధించడానికి - రీప్లేస్మెంట్ కోసం లైనర్ను కొలిచే అవసరాన్ని తొలగించే వ్యవస్థను పరిగణించండి. ఈ వ్యవస్థ తుపాకీ వెనుక భాగంలో లైనర్ను లాక్ చేస్తుంది, ఇది పవర్ పిన్తో ఫ్లష్ చేయడానికి వెల్డింగ్ ఆపరేటర్ను అనుమతిస్తుంది. కాంటాక్ట్ టిప్ వద్ద తుపాకీ ముందు భాగంలో లైనర్ లాక్స్ యొక్క ఇతర ముగింపు; ఇది రెండు పాయింట్ల మధ్య కేంద్రీకృతమై ఉంటుంది, కాబట్టి సాధారణ కదలికల సమయంలో లైనర్ విస్తరించదు లేదా కుదించదు.

తుపాకీ వెనుక మరియు ముందు భాగంలో లైనర్ను లాక్ చేసే వ్యవస్థ - ఇక్కడ వివరించిన విధంగా మెడ గుండా వినియోగ వస్తువులు మరియు వెల్డ్ వరకు మృదువైన వైర్ ఫీడింగ్ మార్గాన్ని అందిస్తుంది.

సంప్రదాయ లైనర్ని ఉపయోగిస్తున్నప్పుడు, లైనర్ను కత్తిరించేటప్పుడు తుపాకీని మెలితిప్పకుండా ఉండండి మరియు అందించినప్పుడు లైనర్ ట్రిమ్ గేజ్ని ఉపయోగించండి. లైనర్ గుండా వెళుతున్నప్పుడు వెల్డింగ్ వైర్పై తక్కువ ఘర్షణను కలిగించే అంతర్గత ప్రొఫైల్తో కూడిన లైనర్లు సమర్థవంతమైన వైర్ ఫీడింగ్ను సాధించడానికి మంచి ఎంపిక. ఇవి వాటిపై ప్రత్యేక పూతను కలిగి ఉంటాయి మరియు పెద్ద ప్రొఫైల్ మెటీరియల్తో చుట్టబడి ఉంటాయి, ఇది లైనర్ను బలంగా చేస్తుంది మరియు మృదువైన దాణాను అందిస్తుంది.

సరైన సంప్రదింపు చిట్కాను ఉపయోగించండి మరియు సరిగ్గా ఇన్స్టాల్ చేయండి

వైర్ యొక్క వ్యాసంతో వెల్డింగ్ కాంటాక్ట్ టిప్ పరిమాణాన్ని సరిపోల్చడం అనేది స్పష్టమైన వైర్ ఫీడింగ్ మార్గాన్ని నిర్వహించడానికి మరొక మార్గం. ఉదాహరణకు, 0.035-అంగుళాల వైర్ను అదే వ్యాసం కలిగిన కాంటాక్ట్ టిప్కి సరిపోల్చాలి. కొన్ని సందర్భాల్లో, మెరుగైన వైర్ ఫీడింగ్ మరియు ఆర్క్ కంట్రోల్ని పొందడానికి కాంటాక్ట్ టిప్ను ఒక సైజుతో తగ్గించడం మంచిది. సిఫార్సుల కోసం విశ్వసనీయ వెల్డింగ్ వినియోగ వస్తువుల తయారీదారు లేదా వెల్డింగ్ పంపిణీదారుని అడగండి.

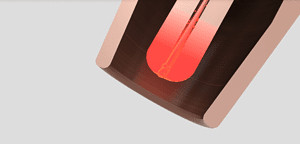

కీహోలింగ్ రూపంలో ధరించడం కోసం చూడండి (కాంటాక్ట్ టిప్ బోర్ అరిగిపోయినప్పుడు మరియు దీర్ఘచతురస్రాకారంగా మారినప్పుడు) ఎందుకంటే ఇది తీగకు ఆహారం ఇవ్వకుండా నిరోధించే బర్న్బ్యాక్కు కారణమవుతుంది.

కాంటాక్ట్ టిప్ని సరిగ్గా ఇన్స్టాల్ చేయాలని నిర్ధారించుకోండి, చిట్కా వేడెక్కకుండా ఉండటానికి దాన్ని వేలితో గట్టిగా బిగించండి, ఇది వైర్ ఫీడింగ్కు ఆటంకం కలిగిస్తుంది. సిఫార్సు చేయబడిన టార్క్ స్పెసిఫికేషన్ కోసం వెల్డింగ్ కాంటాక్ట్ టిప్ తయారీదారు నుండి ఆపరేషన్స్ మాన్యువల్ని సంప్రదించండి.

సరిగ్గా కత్తిరించని లైనర్ ఇక్కడ వివరించిన విధంగా, డ్రైవ్ రోల్స్లో బర్డ్నెస్టింగ్ లేదా వైర్ చిక్కుకు దారితీస్తుంది.

సరైన డ్రైవ్ రోల్లను ఎంచుకోండి మరియు టెన్షన్ను సరిగ్గా సెట్ చేయండి

MIG వెల్డింగ్ గన్కు మృదువైన వైర్ ఫీడింగ్ మార్గం ఉండేలా చేయడంలో డ్రైవ్ రోల్స్ ముఖ్యమైన పాత్ర పోషిస్తాయి.

డ్రైవ్ రోల్ యొక్క పరిమాణం ఉపయోగించబడుతున్న వైర్ పరిమాణంతో సరిపోలాలి మరియు శైలి వైర్ రకంపై ఆధారపడి ఉంటుంది. ఘన తీగతో వెల్డింగ్ చేసినప్పుడు, V- గాడి డ్రైవ్ రోల్ మంచి దాణాకు మద్దతు ఇస్తుంది. ఫ్లక్స్-కోర్డ్ వైర్లు - గ్యాస్- మరియు సెల్ఫ్-షీల్డ్ రెండూ - మరియు మెటల్-కోర్డ్ వైర్లు V-knurled డ్రైవ్ రోల్స్తో బాగా పని చేస్తాయి. అల్యూమినియం వెల్డింగ్ కోసం, U- గాడి డ్రైవ్ రోల్స్ ఉపయోగించండి; అల్యూమినియం వైర్లు చాలా మృదువుగా ఉంటాయి, కాబట్టి ఈ శైలి వాటిని చూర్ణం చేయదు లేదా నాశనం చేయదు.

డ్రైవ్ రోల్ టెన్షన్ను సెట్ చేయడానికి, వైర్ ఫీడర్ నాబ్ను స్లిప్పేజ్లో సగం మలుపు తిప్పండి. MIG గన్పై ట్రిగ్గర్ను లాగండి, వైర్ను గ్లోవ్డ్ హ్యాండ్లోకి ఫీడ్ చేసి, నెమ్మదిగా కర్లింగ్ చేయండి. వైర్ జారిపోకుండా ఫీడ్ చేయగలగాలి.

ఫీడ్బిలిటీపై వెల్డింగ్ వైర్ యొక్క ప్రభావాన్ని అర్థం చేసుకోండి

వెల్డింగ్ వైర్ నాణ్యత మరియు ప్యాకేజింగ్ రకం రెండింటిలోనూ వైర్ ఫీడింగ్ను ప్రభావితం చేస్తుంది. అధిక-నాణ్యత వైర్ తక్కువ-నాణ్యత కంటే ఎక్కువ స్థిరమైన వ్యాసాన్ని కలిగి ఉంటుంది, ఇది మొత్తం వ్యవస్థ ద్వారా ఫీడ్ చేయడం సులభం చేస్తుంది. ఇది స్థిరమైన తారాగణం (స్పూల్ను కత్తిరించి ఫ్లాట్ ఉపరితలంపై ఉంచిన వ్యాసం) మరియు హెలిక్స్ (చదునైన ఉపరితలం నుండి వైర్ పైకి లేచే దూరం) కూడా కలిగి ఉంటుంది.

అధిక-నాణ్యత గల వైర్కు ముందస్తుగా ఎక్కువ ఖర్చు ఉండవచ్చు, ఇది ఫీడింగ్ సమస్యల ప్రమాదాన్ని తగ్గించడం ద్వారా దీర్ఘకాలిక ఖర్చులను తగ్గించడంలో సహాయపడుతుంది.

ఈ ఇలస్ట్రేషన్లో చూపిన విధంగా బర్న్బ్యాక్లకు (కాంటాక్ట్ టిప్లో లేదా కాంటాక్ట్ టిప్లో వెల్డ్ ఏర్పడటం) దారితీయవచ్చు కాబట్టి, కీహోలింగ్ కోసం కాంటాక్ట్ టిప్ని తనిఖీ చేయండి.

పెద్ద డ్రమ్ల నుండి వైర్ సాధారణంగా ప్యాకేజింగ్ నుండి పంపిణీ చేయబడినప్పుడు పెద్ద తారాగణాన్ని కలిగి ఉంటుంది, కాబట్టి అవి స్పూల్ నుండి వైర్ల కంటే నిటారుగా ఫీడ్ అవుతాయి. వెల్డింగ్ ఆపరేషన్ యొక్క వాల్యూమ్ పెద్ద డ్రమ్కు మద్దతు ఇవ్వగలిగితే, ఇది వైర్ ఫీడింగ్ ప్రయోజనాల కోసం మరియు మార్పు కోసం పనికిరాని సమయాన్ని తగ్గించడం కోసం పరిగణించబడుతుంది.

పెట్టుబడి పెట్టడం

స్పష్టమైన వైర్ ఫీడింగ్ మార్గాన్ని ఏర్పాటు చేయడానికి ఉత్తమ పద్ధతులను అనుసరించడంతో పాటు - మరియు సమస్యలను త్వరగా ఎలా పరిష్కరించాలో తెలుసుకోవడం - నమ్మదగిన పరికరాలను కలిగి ఉండటం ముఖ్యం. అధిక-నాణ్యత వైర్ ఫీడర్ మరియు మన్నికైన వెల్డింగ్ వినియోగ వస్తువుల కోసం ముందస్తు పెట్టుబడి సమస్యలు మరియు వైర్ ఫీడింగ్ సమస్యలకు సంబంధించిన ఖర్చులను తగ్గించడం ద్వారా దీర్ఘకాలికంగా చెల్లించవచ్చు. తక్కువ పనికిరాని సమయం అంటే భాగాలను ఉత్పత్తి చేయడం మరియు వాటిని కస్టమర్లకు అందించడంపై ఎక్కువ దృష్టి పెట్టడం.

పోస్ట్ సమయం: మార్చి-14-2017