అనేక సందర్భాల్లో, MIG తుపాకీ వినియోగ వస్తువులు వెల్డింగ్ ప్రక్రియలో ఒక ఆలోచనగా ఉండవచ్చు, ఎందుకంటే పరికరాలు, వర్క్ఫ్లో, పార్ట్ డిజైన్ మరియు మరిన్ని కార్యకలాపాలు వెల్డింగ్ ఆపరేటర్లు, సూపర్వైజర్లు మరియు ఆపరేషన్లో పాల్గొన్న ఇతరుల దృష్టిని ప్రభావితం చేస్తాయి. అయినప్పటికీ, ఈ భాగాలు - ముఖ్యంగా సంప్రదింపు చిట్కాలు - వెల్డింగ్ పనితీరుపై గణనీయమైన ప్రభావాన్ని చూపుతాయి.

MIG వెల్డింగ్ ప్రక్రియలో, బోర్ గుండా వెళుతున్నప్పుడు వెల్డింగ్ కరెంట్ను వైర్కి బదిలీ చేయడానికి కాంటాక్ట్ టిప్ బాధ్యత వహిస్తుంది, ఇది ఆర్క్ను సృష్టిస్తుంది. ఉత్తమంగా, విద్యుత్ సంబంధాన్ని కొనసాగిస్తూనే వైర్ కనిష్ట నిరోధకతతో ఫీడ్ చేయాలి. నాజిల్లోని కాంటాక్ట్ టిప్ యొక్క స్థానం, కాంటాక్ట్ టిప్ రిసెస్గా సూచించబడుతుంది, అంతే ముఖ్యమైనది. ఇది వెల్డింగ్ ఆపరేషన్లో నాణ్యత, ఉత్పాదకత మరియు ఖర్చులను ప్రభావితం చేస్తుంది. ఇది ఆపరేషన్ యొక్క మొత్తం నిర్గమాంశ లేదా లాభదాయకతకు దోహదపడని భాగాలను గ్రౌండింగ్ లేదా బ్లాస్టింగ్ చేయడం వంటి విలువ-జోడించని కార్యకలాపాలను నిర్వహించడానికి గడిపిన సమయాన్ని కూడా ప్రభావితం చేయవచ్చు.

అప్లికేషన్ ప్రకారం సరైన సంప్రదింపు చిట్కా విరామం మారుతుంది. తక్కువ వైర్ స్టిక్అవుట్ సాధారణంగా మరింత స్థిరమైన ఆర్క్ మరియు మెరుగైన తక్కువ-వోల్టేజ్ వ్యాప్తికి దారి తీస్తుంది కాబట్టి, ఉత్తమ వైర్ స్టిక్అవుట్ పొడవు సాధారణంగా అప్లికేషన్కు అనుమతించదగిన అతి తక్కువ పొడవుగా ఉంటుంది.

వెల్డింగ్ నాణ్యతపై ప్రభావం

కాంటాక్ట్ టిప్ గూడ వెల్డ్ నాణ్యతను ప్రభావితం చేసే అనేక అంశాలను ప్రభావితం చేస్తుంది. ఉదాహరణకు, స్టిక్అవుట్ లేదా ఎలక్ట్రోడ్ ఎక్స్టెన్షన్ (కాంటాక్ట్ టిప్ ముగింపు మరియు పని ఉపరితలం మధ్య ఉన్న వైర్ పొడవు) కాంటాక్ట్ టిప్ రిసెస్ను బట్టి మారుతూ ఉంటుంది - ప్రత్యేకంగా, కాంటాక్ట్ టిప్ రిసెస్ ఎక్కువ, వైర్ స్టిక్అవుట్ ఎక్కువ. వైర్ స్టిక్అవుట్ పెరిగినప్పుడు, వోల్టేజ్ పెరుగుతుంది మరియు ఆంపిరేజ్ తగ్గుతుంది. ఇది సంభవించినప్పుడు, ఆర్క్ అస్థిరత చెందుతుంది, దీని వలన అధిక చిందులు, ఆర్క్ వాండర్, సన్నని లోహాలపై వేడి నియంత్రణ సరిగా ఉండదు మరియు ప్రయాణ వేగం తగ్గుతుంది.

కాంటాక్ట్ టిప్ గూడ వెల్డింగ్ ఆర్క్ నుండి రేడియంట్ హీట్ను కూడా ప్రభావితం చేస్తుంది. హీట్ బిల్డప్ ఫ్రంట్-ఎండ్ వినియోగ వస్తువులలో ఎలక్ట్రికల్ రెసిస్టెన్స్ పెరుగుదలకు దారి తీస్తుంది, ఇది వైర్తో పాటు కరెంట్ను పాస్ చేసే కాంటాక్ట్ టిప్ సామర్థ్యాన్ని తగ్గిస్తుంది. ఈ పేలవమైన వాహకత తగినంత వ్యాప్తి, చిందులు మరియు ఇతర సమస్యలకు కారణమవుతుంది, ఇది ఆమోదయోగ్యం కాని వెల్డ్కు దారితీయవచ్చు లేదా మళ్లీ పనికి దారితీస్తుంది.

అలాగే, ఎక్కువ వేడి సాధారణంగా కాంటాక్ట్ టిప్ యొక్క పని జీవితాన్ని తగ్గిస్తుంది. ఫలితంగా మొత్తం వినియోగ ఖర్చులు ఎక్కువగా ఉంటాయి మరియు కాంటాక్ట్ టిప్ మార్పు కోసం ఎక్కువ పనికిరాని సమయం. వెల్డింగ్ ఆపరేషన్లో శ్రమ అనేది దాదాపు ఎల్లప్పుడూ గొప్ప ఖర్చు అయినందున, ఆ పనికిరాని సమయం ఉత్పత్తి ఖర్చులలో అనవసరమైన పెరుగుదలను పెంచుతుంది.

కాంటాక్ట్ టిప్ రిసెస్ ద్వారా ప్రభావితమయ్యే మరో ముఖ్యమైన అంశం గ్యాస్ కవరేజీని కాపాడటం. కాంటాక్ట్ టిప్ యొక్క గూడ ఆర్క్ మరియు వెల్డ్ పుడిల్ నుండి నాజిల్ను దూరంగా ఉంచినప్పుడు, వెల్డింగ్ ప్రాంతం గాలి ప్రవాహానికి ఎక్కువ అవకాశం ఉంది, అది షీల్డింగ్ గ్యాస్కు భంగం కలిగించవచ్చు లేదా స్థానభ్రంశం చెందుతుంది. పేలవమైన షీల్డింగ్ గ్యాస్ కవరేజ్ సచ్ఛిద్రత, చిందులు మరియు తగినంత చొచ్చుకుపోవడానికి దారితీస్తుంది.

ఈ కారణాలన్నింటికీ, అప్లికేషన్ కోసం సరైన సంప్రదింపు విరామాన్ని ఉపయోగించడం ముఖ్యం. కొన్ని సిఫార్సులు అనుసరిస్తాయి.

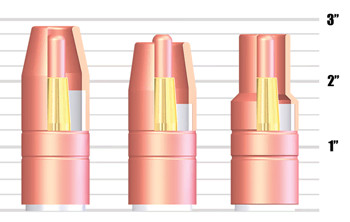

మూర్తి 1: సరైన సంప్రదింపు చిట్కా విరామం అప్లికేషన్ ప్రకారం మారుతుంది. ఉద్యోగం కోసం సరైన సంప్రదింపు చిట్కా విరామాన్ని నిర్ణయించడానికి తయారీదారు సిఫార్సులను ఎల్లప్పుడూ సంప్రదించండి.

సంప్రదింపు చిట్కా విరామ రకాలు

డిఫ్యూజర్, చిట్కా మరియు నాజిల్ MIG గన్ వినియోగ వస్తువులను కలిగి ఉండే మూడు ప్రాథమిక భాగాలు. డిఫ్యూజర్ నేరుగా తుపాకీ మెడకు జోడించబడి, కాంటాక్ట్ టిప్కు కరెంట్ను తీసుకువెళుతుంది మరియు గ్యాస్ను నాజిల్లోకి మళ్లిస్తుంది. చిట్కా డిఫ్యూజర్తో కలుపుతుంది మరియు కరెంట్ను వైర్కి బదిలీ చేస్తుంది, ఎందుకంటే ఇది నాజిల్ ద్వారా మరియు వెల్డ్ పుడ్కి దారి తీస్తుంది. నాజిల్ డిఫ్యూజర్కు జోడించబడుతుంది మరియు షీల్డింగ్ గ్యాస్ను వెల్డింగ్ ఆర్క్ మరియు పుడిల్పై కేంద్రీకరించడానికి ఉపయోగపడుతుంది. ప్రతి భాగం మొత్తం వెల్డ్ నాణ్యతలో కీలక పాత్ర పోషిస్తుంది.

MIG గన్ వినియోగ వస్తువులతో రెండు రకాల కాంటాక్ట్ టిప్ రిసెస్ అందుబాటులో ఉన్నాయి: స్థిర లేదా సర్దుబాటు. సర్దుబాటు చేయగల కాంటాక్ట్ టిప్ రిసెస్ను వివిధ రకాల డెప్త్ మరియు ఎక్స్టెన్షన్లకు మార్చవచ్చు కాబట్టి, అవి విభిన్న అప్లికేషన్లు మరియు ప్రాసెస్ల యొక్క విరామ డిమాండ్లను తీర్చగలగడం యొక్క ప్రయోజనాన్ని కలిగి ఉంటాయి. అయినప్పటికీ, అవి మానవ తప్పిదానికి సంభావ్యతను కూడా పెంచుతాయి, ఎందుకంటే వెల్డింగ్ ఆపరేటర్లు నాజిల్ యొక్క స్థానాన్ని ఉపాయాలు చేయడం ద్వారా లేదా ఇచ్చిన విరామం వద్ద సంప్రదింపు చిట్కాను భద్రపరిచే లాకింగ్ మెకానిజం ద్వారా వాటిని సర్దుబాటు చేస్తారు.

వైవిధ్యాలను నివారించడానికి, కొన్ని కంపెనీలు వెల్డ్ ఏకరూపతను నిర్ధారించడానికి మరియు ఒక వెల్డింగ్ ఆపరేటర్ నుండి తదుపరి దానికి స్థిరమైన ఫలితాలను సాధించడానికి ఒక మార్గంగా స్థిర-విరామ చిట్కాలను ఇష్టపడతాయి. స్థిరమైన టిప్ లొకేషన్ కీలకం అయిన ఆటోమేటెడ్ వెల్డింగ్ అప్లికేషన్లలో ఫిక్స్డ్ రిసెస్ చిట్కాలు సర్వసాధారణం.

వివిధ తయారీదారులు వివిధ రకాల కాంటాక్ట్ టిప్ రిసెస్ డెప్త్లకు అనుగుణంగా వినియోగ వస్తువులను తయారు చేస్తారు, ఇవి సాధారణంగా 1⁄4-అంగుళాల విరామం నుండి 1⁄8-అంగుళాల పొడిగింపు వరకు ఉంటాయి.

సరైన విరామాన్ని నిర్ణయించడం

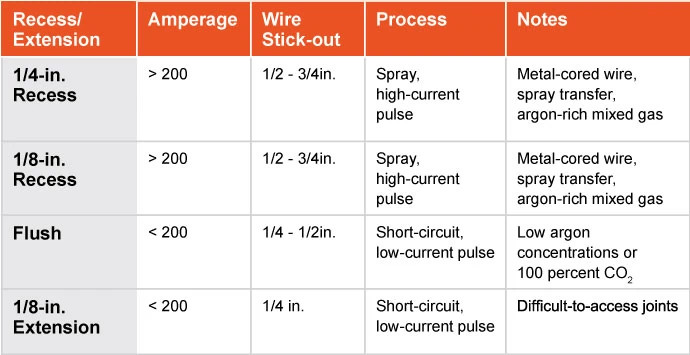

అప్లికేషన్ ప్రకారం సరైన సంప్రదింపు చిట్కా విరామం మారుతుంది. చాలా పరిస్థితులలో పరిగణించవలసిన మంచి నియమం, కరెంట్ పెరిగినందున, విరామం కూడా పెరుగుతుంది. తక్కువ వైర్ స్టిక్అవుట్ సాధారణంగా మరింత స్థిరమైన ఆర్క్ మరియు మెరుగైన తక్కువ-వోల్టేజ్ వ్యాప్తికి దారి తీస్తుంది కాబట్టి, ఉత్తమమైన వైర్ స్టిక్అవుట్ పొడవు సాధారణంగా అనువర్తనానికి అనుమతించదగినది. ఇక్కడ కొన్ని మార్గదర్శకాలు, క్రింద ఉన్నాయి. అలాగే, అదనపు గమనికల కోసం మూర్తి 1 చూడండి.

1.పల్సెడ్ వెల్డింగ్, స్ప్రే ట్రాన్స్ఫర్ ప్రాసెస్లు మరియు 200 ఆంప్స్ కంటే ఎక్కువ ఉన్న ఇతర అప్లికేషన్ల కోసం, 1/8 అంగుళాల లేదా 1/4 అంగుళాల కాంటాక్ట్ టిప్ రిసెస్ సిఫార్సు చేయబడింది.

2.పెద్ద-వ్యాసం కలిగిన తీగతో మందపాటి లోహాలను లేదా స్ప్రే బదిలీ ప్రక్రియతో మెటల్-కోర్డ్ వైర్తో చేరడం వంటి అధిక కరెంట్లతో కూడిన అప్లికేషన్ల కోసం, ఆర్క్ యొక్క అధిక వేడి నుండి కాంటాక్ట్ టిప్ను దూరంగా ఉంచడానికి రీసెస్డ్ కాంటాక్ట్ టిప్ కూడా సహాయపడుతుంది. ఈ ప్రక్రియల కోసం పొడవైన వైర్ స్టిక్అవుట్ని ఉపయోగించడం వల్ల బర్న్బ్యాక్ (వైర్ కరిగి కాంటాక్ట్ టిప్కు పట్టుకోవడం) మరియు చిందులు సంభవించడాన్ని తగ్గించడంలో సహాయపడుతుంది, ఇది కాంటాక్ట్ టిప్ జీవితాన్ని పొడిగించడంలో మరియు వినియోగించదగిన ఖర్చులను తగ్గించడంలో సహాయపడుతుంది.

3.షార్ట్-సర్క్యూట్ బదిలీ ప్రక్రియ లేదా తక్కువ-కరెంట్ పల్స్ వెల్డింగ్ను ఉపయోగిస్తున్నప్పుడు, దాదాపు 1⁄4 అంగుళాల వైర్ స్టిక్అవుట్తో ఫ్లష్ కాంటాక్ట్ టిప్ సాధారణంగా సిఫార్సు చేయబడింది. సాపేక్షంగా చిన్న స్టిక్అవుట్ పొడవు, బర్న్-త్రూ లేదా వార్పింగ్ మరియు తక్కువ చిందులు వేయకుండా సన్నని పదార్థాలను వెల్డ్ చేయడానికి షార్ట్-సర్క్యూట్ బదిలీని అనుమతిస్తుంది.

4.ఎక్స్టెండెడ్ కాంటాక్ట్ టిప్లు సాధారణంగా పైప్ వెల్డింగ్లో లోతైన మరియు ఇరుకైన V-గ్రూవ్ జాయింట్లు వంటి కష్టసాధ్యమైన జాయింట్ కాన్ఫిగరేషన్లతో చాలా పరిమిత సంఖ్యలో షార్ట్-సర్క్యూట్ అప్లికేషన్ల కోసం కేటాయించబడతాయి.

ఈ పరిగణనలు ఎంపికకు సహాయపడతాయి, అయితే ఉద్యోగం కోసం సరైన సంప్రదింపు చిట్కా విరామాన్ని నిర్ణయించడానికి తయారీదారు సిఫార్సులను ఎల్లప్పుడూ సంప్రదించండి. గుర్తుంచుకోండి, సరైన స్థానం అధిక చిందులు, సచ్ఛిద్రత, తగినంత చొచ్చుకుపోకపోవడం, సన్నగా ఉండే పదార్థాలపై బర్న్-త్రూ లేదా వార్పింగ్ మరియు మరెన్నో అవకాశాన్ని తగ్గిస్తుంది. అంతేకాకుండా, అటువంటి సమస్యలకు కారణమైన కాంటాక్ట్ టిప్ గూడను కంపెనీ గుర్తించినప్పుడు, ఇది సమయం తీసుకునే మరియు ఖరీదైన ట్రబుల్షూటింగ్ లేదా రీవర్క్ వంటి పోస్ట్-వెల్డ్ కార్యకలాపాలను తొలగించడంలో సహాయపడుతుంది.

అదనపు సమాచారం: నాణ్యత చిట్కాలను ఎంచుకోండి

నాణ్యమైన వెల్డ్స్ను పూర్తి చేయడంలో మరియు పనికిరాని సమయాన్ని తగ్గించడంలో సంప్రదింపు చిట్కాలు ముఖ్యమైన అంశం కాబట్టి, అధిక-నాణ్యత కాంటాక్ట్ చిట్కాను ఎంచుకోవడం చాలా ముఖ్యం. ఈ ఉత్పత్తులు తక్కువ-గ్రేడ్ ఉత్పత్తుల కంటే కొంచెం ఎక్కువ ఖర్చవుతాయి, అయితే అవి జీవిత కాలాన్ని పొడిగించడం ద్వారా మరియు మార్పు కోసం పనికిరాని సమయాన్ని తగ్గించడం ద్వారా దీర్ఘకాలిక విలువను అందిస్తాయి. అదనంగా, అధిక-నాణ్యత పరిచయ చిట్కాలు మెరుగైన రాగి మిశ్రమాల నుండి తయారు చేయబడతాయి మరియు సాధారణంగా గట్టి మెకానికల్ టాలరెన్స్లకు మెషిన్ చేయబడతాయి, వేడిని పెంచడం మరియు విద్యుత్ నిరోధకతను తగ్గించడానికి మెరుగైన ఉష్ణ మరియు విద్యుత్ కనెక్షన్ను సృష్టించడం. అధిక-నాణ్యత వినియోగ వస్తువులు సాధారణంగా సున్నితమైన సెంటర్ బోర్ను కలిగి ఉంటాయి, దీని ఫలితంగా వైర్ ఫీడ్ చేయడం వల్ల తక్కువ ఘర్షణ ఏర్పడుతుంది. అంటే తక్కువ డ్రాగ్ మరియు తక్కువ సంభావ్య నాణ్యత సమస్యలతో స్థిరమైన వైర్ ఫీడింగ్. అధిక-నాణ్యత సంప్రదింపు చిట్కాలు బర్న్బ్యాక్లను తగ్గించడంలో సహాయపడతాయి మరియు అస్థిరమైన విద్యుత్ వాహకత వలన ఏర్పడే అస్థిర ఆర్క్ను నిరోధించడంలో సహాయపడతాయి.

పోస్ట్ సమయం: జనవరి-01-2023